三菱重工: Vertex AI で航空機製造における生産材料の需要予測を最適化し、廃棄量の大幅な削減に成功

Google Cloud Japan Team

三菱グループの重工業メーカーとして、産業機械やエネルギー関連機器、船舶、航空機など幅広い分野で製品とサービスを提供する三菱重工業株式会社(以下、三菱重工)。大型民間航空機の胴体パネルの製造を手掛ける民間機セグメントの江波工場では、Google Cloud による DX 活動推進の一環として、BigQuery と Vertex AI を活用することで生産材料の需要を正確に予測し、廃棄量の大幅な削減に成功しました。このプロジェクトを担当したメンバー 3 人にお話を伺いました。

利用しているサービス:

BigQuery, Vertex AI

利用しているソリューション:

Real-Time Analytics & AI

Google Cloud を活用したデジタル化で製造プロセスの改革に挑む

三菱重工の民間機セグメント 江波工場は、大型民間機における日本最大のアルミ胴体パネル組立拠点であり、複雑な後部胴体の製造技術を強みとして、ボーイング社のボーイング 777X やボーイング 777、ボーイング 767 などの機体の製造を行っています。その一方で、工場が面する美しい瀬戸内海を守るために、廃棄物処理の厳格化や再生エネルギーの活用などを通じて、環境負荷の軽減や持続可能な航空機生産体制の構築にも取り組んできました。

その江波工場では現在、Google Cloud を活用した DX 活動を積極的に推し進めています。大きな転機となったのは、COVID-19(新型コロナウイルス感染症)の世界的なパンデミックによる航空機需要の激変でした。それまで民間航空機市場は増産基調が続いており、将来的にも旅客輸送量が 20 年で 2.5 倍に拡大すると予測されていました。その状況が一変し、航空機の需要は激減して一気に減産態勢になりました。

そのような状況下で業務に対する考え方を大きく変える必要に迫られたことが、DX 活動の推進につながったと、民間機セグメント 工作部 工務課 課長の松村 一毅氏は語ります。

「激変した民間航空機の市場において、今後の需要の回復を見据えたうえで、"行動こそが価値を生む" という思いでデジタル化による製造プロセスの変革を進めました。Google Cloud を採用したのは、再生可能エネルギーの活用を推進しており、我々の進める持続可能な航空機生産に合致したクラウドであると考えたからです。日頃から検索エンジンなどを使って身近に感じていたことや、10X 思考や 20% ルール(※)などといった Google の文化を取り入れていきたいという思いもありました。」

※ 10X 思考: 前年度の 10% 増ではなく「10倍」増の成果を目指す思考。20% ルール: 業務時間の内の 20% を「普段の業務とは異なる」業務(Google においては新規事業立案)に充ててよいという制度。

江波工場での DX 活動は、Google Workspace の導入に始まり、現場で使われているさまざまなデータの収集や蓄積、分析や可視化へと進んでいきました。民間機セグメント 工作部 工務課の松田 達也氏は、DX 活動のコンセプトについて次のように説明します。

「航空機の製造プロセスは労働集約型作業であり、熟練作業者の暗黙知に頼って進められているというのが現状です。テクノロジーによってこの暗黙知を形式知に変え、作業員のパフォーマンスを『視える化』することで、DX 活動を通じたモチベーションの向上を狙いました。そのためにはまずデータを集めなければなりません。そのうえで集めたデータを分析や可視化をして現場の暗黙知を見つけ出し、形式知にしていくというのが私たちの活動のテーマになりました。」

データの蓄積と分析を進める中で浮かび上がってきたのが、組立作業に使用するシールの廃棄量の問題でした。航空機の製造では、材料の腐食予防や気密性の向上、空気抵抗を減らす平滑性の確保などの目的で、シールと呼ばれる特殊な材料を使用します。シールは製造メーカーで混合し、冷凍された状態で納品されますが、有効期限があるため冷凍後数週間で使用できなくなります。また、解凍してから使用できる時間にも制限があり、その条件は工場内の温度や湿度で変わるため、必要量の予測が難しいという特性があります。民間機セグメント 工作部 工務課の福田 博樹氏は次のように説明します。

「従来はシールの在庫数は紙ベースで管理しており、熟練作業者の暗黙知に頼って手配数量を決めていました。しかし航空機が多品種少量生産という都合上、日々変化していく必要量の予測は非常に困難でした。シールが枯渇すれば組み立て作業を中止しなければならず、製造の遅れに直結します。そのため、ある程度の廃棄を見越してでも多めに発注するのがそれまでのやり方だったのですが、結果として月平均で数百万円分(2020 年当時)、年換算すると 数千万円もの廃棄が発生していたことが明らかになりました。そこで、もしここで必要量の正確な予測ができれば、廃棄コストを削減できると考えました。」

Vertex AI の需要予測でシールの廃棄額を月数百万円から 10 万円以下まで削減、念願の廃棄ゼロも達成

江波工場ではまず、現場の作業担当者が使用する紙の在庫管理シートを元にシール使用量の実績データを収集し、需要予測のための基準量データベースを構築しました。そして、SQL ベースのシステムを構築して生産スケジュールから必要となるシールの量を算出しました。シールは 10 種類あり、それを 260 箇所の作業場所で使用しているため、全部で 2,600 通りの予測が必要でした。

基準量データベースによる需要予測によって、シールの廃棄は ひと月当たり 75% 減の 100 万円程度まで削減することができました。しかしこの方法では、データ収集とそれに基づく予測の作業に毎月 40 時間もかかってしまい、継続して実施するのは難しいという問題がありました。

そこで注目したのが BigQuery と Vertex AI です。福田氏は次のように語ります。

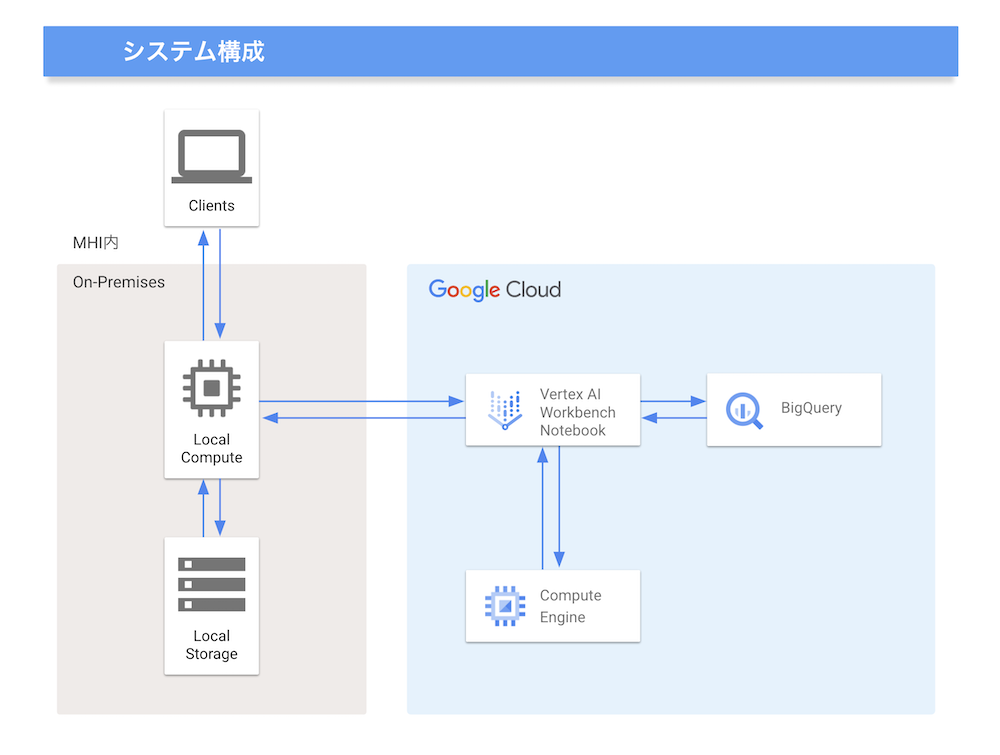

「基準量データベースを使った予測では、どうしても廃棄額を月 100 万円以下に下げることができませんでした。そこでアプローチを変えて、Google Cloud チームの協力も得ながら AI での予測に挑戦してみました。Vertex AI は専門知識がなくても扱え、少ないデータで機械学習を活用できることから、十分なデータが取れない状況の中でも効果が期待できると考えました。具体的な取り組みとしては、まず BigQuery にシール使用量のデータを格納して Vertex AI Workbench 上で需要予測を算出し、基準量データベースを使った過去の実際の手配計画とを比較しました。その結果、Vertex AI の予測のほうが本来の需要に近いという結果が得られ、さらなる廃棄量削減ができるという手応えを感じました。」

実際に Vertex AI の予測値によるシール手配を開始したところ、最初の月の廃棄額は 10 万円以下となり、従来の 50 分の 1、基準量データベースと比べても 10 分の 1 まで削減できました。しかし、福田氏は最初から AI を完全に信頼できたわけではなかったと話します。

「AI の予測値は根拠が明らかでないこともあり、当初は完全に信じることができずに、予測値に対して経験に基づいた係数を掛けて手配数を決めていました。しかし、この係数掛けが外れて廃棄量が増えたり、逆に在庫が足りなくなって生産に必要なシールが枯渇するという事態も発生し、混乱を引き起こしてしまいました。この経験から、予測結果に手を加えるのではなく、予実管理によって予測精度自体の向上を目指すように方針を切り替えました。」

デジタル化の成果としてシールの調達計画や実際の調達数、廃棄量などといった予実管理のデータは蓄積できていました。このデータに基づいて、どのような要素を入力すればより実績値に近づくのかを検証しました。この試行錯誤が可能になったのは、予測にかかる時間を大幅に短縮できたことによる効果が大きいと福田氏は言います。

「基準量データベースでは、ひと月分の予測値の算出に 40 時間くらいかかっていました。それが Vertex AI では 10 分程度で算出できるようになり、さまざまな検証を行う時間的な余裕が生まれました。予測が当たらないということは、まだ何か別の、現場で暗黙的に使われている判断材料があるかもしれません。現場の作業員から話を聞いていろいろな要素を試す中で、その日の気温や作業員の熟練度など、いくつかの重要な要素がわかってきました。この試行錯誤によって、最終的に 2023 年 7 月には廃棄量ゼロという目標も達成することができました。」

Google の文化を取り入れて積極的に DX を推進した結果がコスト削減成功につながった

江波工場がシール廃棄量の削減に成功したのは、単なる AI 導入の成果というわけではなく、Google Cloud チームの協力の下で進めてきた DX 活動が実を結んだ結果だと松村氏は語ります。

「Google が持つ 10X 思考や 20% ルールなどの文化は、私たちにとっては非常に斬新で興味を引かれるものでした。ずっと自分たちのルールの中でやってきましたが、そのルールを飛び越えてチャレンジしてもいいということを学びました。DX 活動が継続できたのは、普段の業務に加えて 20% の部分で新しいことにチャレンジしてみようという考え方を社内で共有できたからだと認識しています。」

現場の声を直接聞いて、予測精度の向上に務めた福田氏は次のように話します。

「私自身、担当に就いた当初は AI や機械学習に関する知識は全くありませんでした。とにかくチャレンジしてみようという気持ちで試行錯誤し、Google Cloud チームのサポートもあって成果が出るにつれてワクワク感が増していきました。シールの枯渇が発生した際などには、現場の作業員や Google のサポート メンバーが全力でフォローしてくれました。AI による廃棄削減とはいっても、製造業はやはり現場あってのものです。その意味で、DX 活動やコスト削減に対する経営陣の強い思いと、現場の熱意がうまく掛け合わさったことで、成功につながったと感じています。」

江波工場では、シール需要予測以外にも Google Cloud を活用したさまざまな取り組みを実施しています。実際に導入されたシステムとしては、現場の予実管理をクラウド上で行う「Cloud IE着完」や、機械の点検や故障の履歴を管理する「電子点検簿」などがあります。また文化面での取り組みもあり、Google の CSI:Lab の発案から、現場の作業員に感謝の気持ちを伝える「ありがとうリレー」という活動も始めました。シール需要予測の成功を受けて、塗料の使用量を BigQuery と Vertex AI で予測するという取り組みも進んでいます。

「Google Cloud チームと一緒に活動して自社の文化を一緒に変えたことで、いろいろなサービスを自分たちで作って現場にも広げていくという挑戦ができるようになりました。シール需要予測の事例に関しては、顧客やカスタマーエアライン、競合他社からも注目を集めています。この活動を通して、私たち江波工場のプレゼンスは大きく向上したと実感しています。」(松田氏)

また松村氏は、製造業の分野には、テクノロジー企業と一緒にチャレンジできることがまだあるはずだと語ります。

「暗黙知とテクノロジーを組み合わせるという今回の取り組みは、現場にとっても新しい発見がたくさんありました。モノづくりに関わる人たちは基本的に新しいことを知るのが好きなので、その好奇心が刺激されれば DX などももっと進んでいくでしょうし、IT 技術を組み合わせた新しいチャレンジも増えると考えています。」

三菱重工業株式会社

1950 年 1 月 11 日設立。産業機械、エネルギー関連機器、自動車、船舶、航空機、宇宙機器など幅広い分野で製品とサービスを提供する、三菱グループの重工業メーカー。高度な技術と品質を持ち、グローバルな事業を展開している。広島にある民間機セグメント 江波工場は、大型民間航空機における日本最大規模のアルミ胴体パネル組立拠点であり、複雑な後部胴体の製造技術を強みとして、ボーイング社向けの航空機部品の生産を行っている。

インタビュイー(写真左から)

・民間機セグメント 工作部 工務課 課長 松村 一毅 氏

・民間機セグメント 工作部 工務課 福田 博樹 氏

・民間機セグメント 工作部 工務課 松田 達也 氏

その他の導入事例はこちらをご覧ください。